工厂物流仓库需求分析

下面以某铝材行业实际项目为例,介绍超长超大物料整厂自动化物流解决方案从规划到落地的探索与思考。

仓库需求分析

项目要求成品出库量每天 400 吨,按照平均每框 0.5吨,8小时工作计算,出库量为100框每小时;成品入库每天400吨,按照平均每框 0.5吨,20小时工作计算,入库量为40框/小时。以上成品出入库为140框/小时,与此同时,要求此物流系统每小时由库房向生产线回流空框140框/小时。要求素材入库每天330吨,按照平均每框0.5吨,20小时工作计算,入库量为33框/小时;与此同时,要求此物流系统每小时由库房向生产线回流空框33框/小时。以上总出入库量为140+140+33+33=346框/每小时。

①总体工艺布置

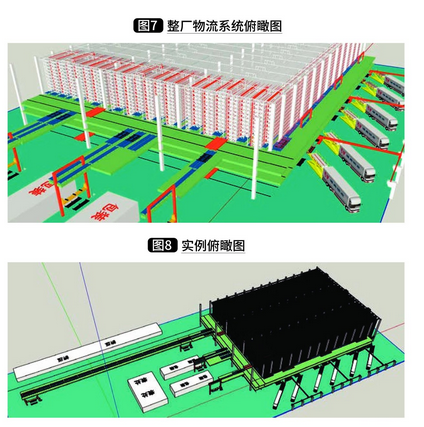

整个自动化物流系统包括钢结构立体货架1座,其中巷道堆垛机 21 台,入出库输送系统3套,计算机管理监控系统1套。作业区主要划分为立体库单元货物存储区,入库作业区,出库作业区。参见(图7、图8)。

②整体布置方案

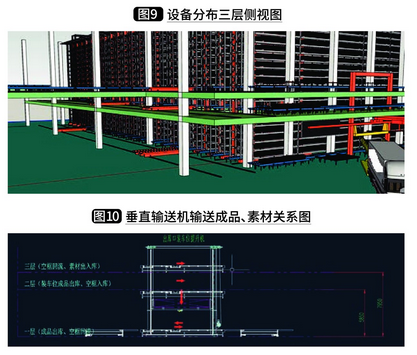

分三层来进行出入库作业,参见(图9、图10)。各层工作内容作如下划分:一层出库口布局,设置6个装车位。在调运量能力上,一层负责约 60% 的成品出库(60托、30次作业),二层负责约 40% 的成品出库(40托、20次作业)。在空框调运上,二层负责约 50% 的空框 (50托25次作业),三层负责约 50% 的空框(50托、25次作业)。三层之间的转运通过垂直输送机完成。

③货物货位托盘尺寸关系:

单元货物的确定,物流单元器具采用平底料框,参见(图11)。

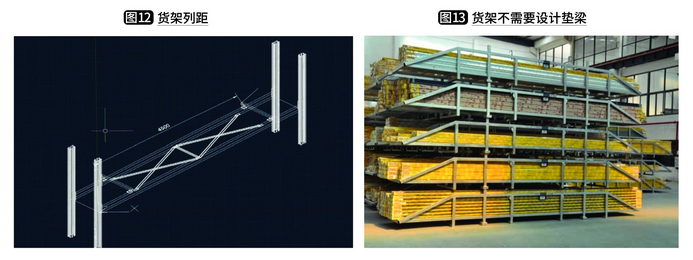

根据行业标准《有轨巷道式高层货架仓库设计规范》 (JB/T9018-1999),根据现场所需托盘为 6000mmX1000mm 和 6500mmX1000mm 两种长度,确定货架列距为(图12)所示。设计干货总结:货架设计有两点需要考虑,第一,为了防止货架横梁的扭转,每一格货格都需要增加横拉,以加强横梁的强度,这在国内外的货架设计标准上还没有涉及;第二,平底料框需要增加垫梁,以方便堆垛机叉取。如(图12)所示。有些项目的料框有货叉叉取空间,所以货架不需要设计垫梁,参见(图13)。在载重方面,按照每框1500kg设计。这个数字根据各个工厂的情况具体设计。

④立体库布局

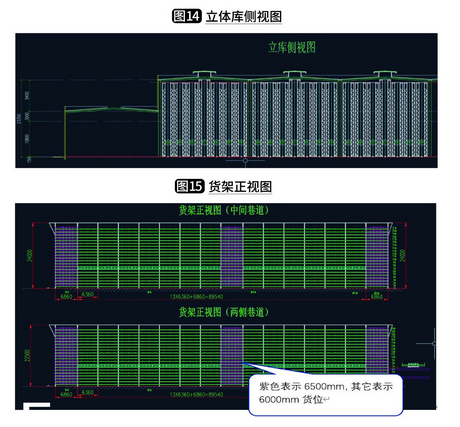

立体库参见(图14)。加高现有厂房,可以使货物仓储达到20/21层,这样充分利用现有空间,使空间储存最大化。这一方案需要同设计院共同解决。货架整体分布为排16列,其中三列为6500mm的铝材设计,其它为6000mm设计。参见(图15)。设计干货总结:库区容量的大小,一般成品库按15-20天的产量来规划,素材库按照一周的产量设计,空框则按照2-3天的使用量来设计其存储量。

⑤功能区域划分

项目规划,按照成品存储区、素材与成品混放储存区共两个区域考虑。在素材与成品储存的位置关系上,素材与成品混放区要设计在靠近生产一端,这样方便穿梭车调度时最大限度地提高运行效率。参见(图16)。

上一篇:工厂仓库入库流程

下一篇:物流仓储整体布局考虑

苏州苙泽物流设备有限公司

全国咨询电话:400-086-2500

备案号:苏ICP备18036910号